ATEX-sertifisering setter en streng sikkerhetsstandard for utstyr som brukes i potensielt eksplosive miljøer. Gruvedrift er avhengig av eksplosjonssikre frontlykter for å forhindre antennelse av farlige gasser eller støv. ATEX-samsvar gir juridisk sikkerhet og beskytter arbeidere ved å sikre at alle sertifiserte frontlykter oppfyller strenge test- og designkrav. Selskaper som prioriterer sertifiserte belysningsløsninger reduserer risiko og opprettholder regulatoriske standarder.

Viktige konklusjoner

- ATEX-sertifisering sikrer at gruvefrontlykter er trygge å bruke i eksplosive miljøer ved å forhindre gnister og varme som kan forårsake eksplosjoner.

- Gruveselskaper må velge frontlykter som samsvarer med klassifiseringen av farlig sone for å beskytte arbeidere og oppfylle juridiske krav.

- Sertifiserte frontlykter har både CE- og Ex-merking, som beviser at de har bestått strenge sikkerhetstester og overholder europeiske standarder.

- Regelmessig inspeksjon, vedlikehold og bruk av sertifiserte reservedeler holder frontlyktene pålitelige og opprettholder ATEX-samsvar.

- Trene gruvearbeidere påsikker bruk av hodelyktog farebevissthet bygger en sterk sikkerhetskultur og reduserer ulykkesrisikoen under jorden.

ATEX-sertifisering og eksplosjonssikre frontlykter gruvedrift

Definisjon og formål med ATEX-sertifisering

ATEX-sertifisering er et juridisk og teknisk krav for utstyr som brukes i potensielt eksplosive miljøer i EU. ATEX-direktivet 2014/34/EU pålegger at alt utstyr og beskyttelsessystemer beregnet for slike atmosfærer må oppfylle strenge helse- og sikkerhetsstandarder før de kommer inn på EU-markedet. Produsenter må sende produktene sine til grundig testing av et teknisk kontrollorgan. Først etter å ha bestått disse testene kan utstyr motta «Ex»-symbolet, som signaliserer at det er egnet for eksplosive atmosfærer. Sertifiseringsprosessen krever også teknisk dokumentasjon, risikoanalyse og en samsvarserklæring. Disse trinnene sikrer at alle sertifiserte produkter, inkluderteksplosjonssikre frontlykter gruvedrift, kan operere trygt i farlige områder. Direktivet harmoniserer samsvarsprosedyrer i hele EU, og støtter både sikkerhet og fri bevegelighet av varer.

Note:ATEX-sertifisering er ikke valgfritt for produsenter og leverandører. Det er en juridisk forpliktelse som har som mål å forhindre ulykker og beskytte arbeidere i bransjer som er utsatt for eksplosjonsrisiko.

Hvorfor ATEX-sertifisering er viktig for gruvedriftslykter

Gruvemiljøer presenterer unike farer, inkludert tilstedeværelsen av metangass, kullstøv og flyktige kjemikalier. Disse stoffene kan skape eksplosive atmosfærer, noe som gjør sikkerhetskritisk utstyr avgjørende. ATEX-sertifisering for eksplosjonssikker gruvedrift med frontlykter tjener flere viktige mål:

- Forhindrer tennkilder i eksplosive atmosfærer ved å sikre at utstyrsdesign eliminerer gnister, flammer eller overdreven varme.

- Beskytter arbeidere og miljøet ved å redusere risikoen for eksplosjoner forårsaket av farlige gasser og støv.

- Krever grundig testing, som temperaturmotstand og gnistdemping, for å bekrefte sikker drift i farlige soner.

- Demonstrerer et selskaps forpliktelse til sikkerhetsstyring og beskyttelse av menneskeliv og eiendeler.

- Forbedrer driftssikkerheten ved å sikre at utstyret tåler tøffe gruveforhold, noe som reduserer nedetid og vedlikeholdskostnader.

- Øker tilliten blant ansatte og interessenter ved å vise engasjement for sikkerhet og kvalitet.

ATEX-sertifisering reduserer spesifikt eksplosjonsrisikoen i underjordisk gruvedrift. Utstyr er underlagt streng overholdelse av EU-direktiver, som klassifiserer farlige soner og krever skreddersydde sikkerhetsstandarder. For eksempel fremhever historiske gruvekatastrofer, som Monongah-gruvekatastrofen, farene ved ubeskyttet utstyr. Sertifiserte eksplosjonssikre frontlykter i gruvedrift bidrar til å forhindre lignende hendelser ved å eliminere tennkilder og sikre pålitelig ytelse i metan- og støvrike miljøer. Sertifiseringsprosessen inkluderer kontinuerlig kvalitetssikring, begrensninger i temperaturklasser og tydelig merking for gass- og støvmiljøer. Disse tiltakene garanterer at frontlykter og annet gruveutstyr fungerer trygt, og beskytter både arbeidere og eiendeler.

ATEX-direktiver og juridiske krav

Viktige ATEX-direktiver for gruveutstyr

Gruvedrift i EU må overholde to hovedATEX-direktiver for å sikre sikkerhet i eksplosive atmosfærer.

- Direktiv 2014/34/EU (ATEX-utstyrsdirektivet):Dette direktivet regulerer design, produksjon og sertifisering av utstyr til bruk i eksplosive miljøer. Det gjelder direkte for gruvedriftslykter og krever samsvarsvurderinger, CE-merking og klassifisering i spesifikke utstyrsgrupper og -kategorier.

- Direktiv 1999/92/EF (ATEX-arbeidsplassdirektivet):Dette direktivet fokuserer på arbeidstakersikkerhet. Det krever at arbeidsgivere gjennomfører risikovurderinger, implementerer vernetiltak og tilbyr opplæring. Arbeidsgivere må også utarbeide eksplosjonsverndokumenter for å vise samsvar.

Manglende overholdelse av disse direktivene kan føre til alvorlige konsekvenser. Gruveselskaper kan bli ilagt bøter, driftsstans og omdømmeskade. Manglende overholdelse øker også risikoen for ulykker, skader eller dødsfall.

Farlige soner og deres innvirkning på valg av frontlykt

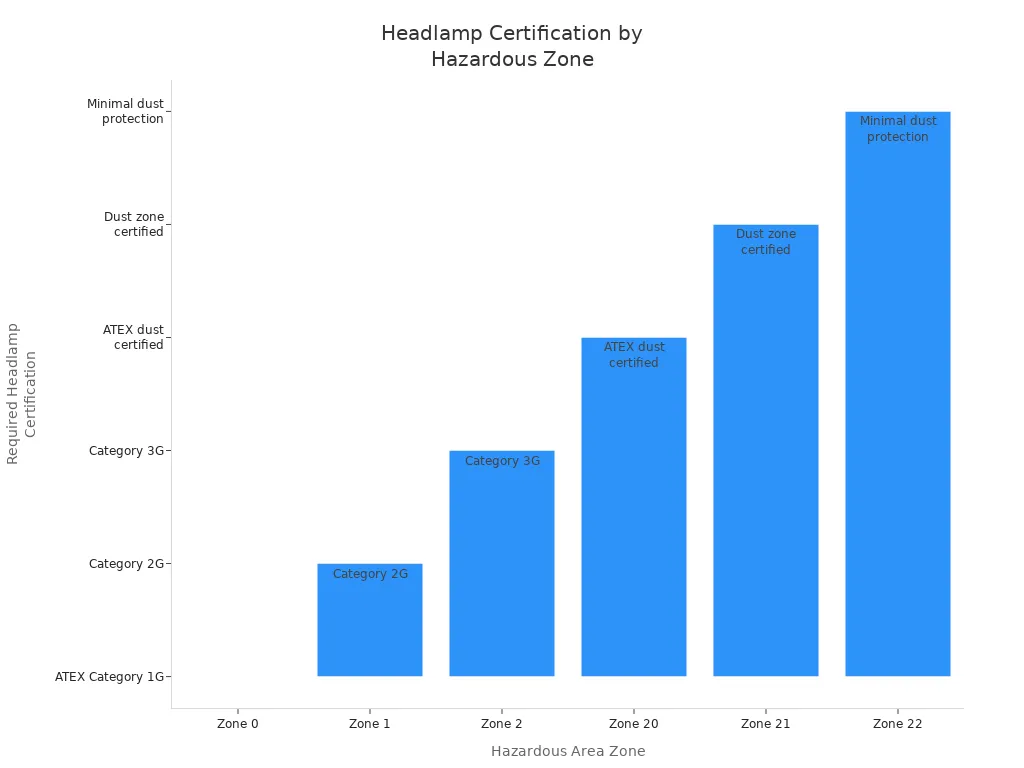

ATEX klassifiserer farlige områder i gruvedrift basert på sannsynligheten for og varigheten av eksplosive atmosfærer. Denne klassifiseringen påvirker direkte valget av eksplosjonssikre frontlykter. Tabellen nedenfor oppsummerer sonene og deres krav:

| Sonetype | Beskrivelse av tilstedeværelsen av farlig atmosfære | Anvendelse i gruvedrift | Innvirkning på valg av frontlykt |

|---|---|---|---|

| Sone 0 (gass) / Sone 20 (støv) | Eksplosive atmosfærer er tilstede kontinuerlig eller i lange perioder | Områder med høyest risiko med kontinuerlig tilstedeværelse av metan eller støv | Hodelykter må være egensikre, ATEX kategori 1-sertifiserte |

| Sone 1 (gass) / Sone 21 (støv) | Sannsynlighet for eksplosive atmosfærer under normal drift | Områder med hyppig, men ikke kontinuerlig tilstedeværelse | Hodelykter krever ATEX kategori 2-sertifisering |

| Sone 2 (gass) / Sone 22 (støv) | Eksplosive atmosfærer er usannsynlige eller tilstede i korte perioder | Lavrisikosoner med sporadisk tilstedeværelse | Hodelykter kan ATEX kategori 3-sertifiseres |

Gruveselskaper må velge frontlykter som samsvarer med soneklassifiseringen for å sikre arbeidernes sikkerhet og samsvar med forskrifter.

Forklaring av utstyrsgrupper og -kategorier

ATEX deler utstyr inn i to hovedgrupper.

- Gruppe I:Denne gruppen omfatter gruveutstyr, inkludert hodelykter. Den tar for seg farer fra fyrgass og brennbart støv. Innenfor gruppe I finnes det to kategorier:

- M1:Utstyr designet for steder der det er sannsynlighet for eksplosiv atmosfære under normal drift. Disse frontlyktene må gi høyest mulig beskyttelse og fortsette å fungere trygt selv når det er eksplosive gasser eller støv tilstede.

- M2:Utstyr beregnet for områder der eksplosiv atmosfære kan forekomme av og til. Disse frontlyktene må forbli trygge, men kan slås av når det oppdages en farlig atmosfære.

- Gruppe II:Denne gruppen gjelder for andre industrier med eksplosiv atmosfære og bruker kategori 1, 2 og 3 basert på risikonivåer.

Gruppe- og kategoriklassifiseringen bestemmer de tekniske kravene, testingen og sertifiseringsprosessen for eksplosjonssikre frontlykter. Gruvefrontlykter i gruppe I, spesielt de i kategori M1, må oppfylle de strengeste sikkerhetsstandardene for å beskytte arbeidere under jorden.

ATEX-sertifiseringsprosess for eksplosjonssikre frontlykter i gruvedrift

Risikovurdering og fareidentifisering

Gruveselskaper må følge en strukturert tilnærming til risikovurdering og fareidentifisering før de velger eneksplosjonssikre frontlykter gruvedriftProsessen begynner med å identifisere eksplosjonsfarer ved å analysere brannfarlige stoffer, oksidasjonsmidler og potensielle tennkilder. Teamene klassifiserer deretter farlige områder i soner, for eksempel sone 0, 1 og 2 for gasser eller sone 20, 21 og 22 for støv, basert på hvor ofte eksplosiv atmosfære forekommer. Dokumentasjon av denne vurderingen vises i et eksplosjonsverndokument (EPD), som beskriver beskyttelsestiltak og begrunnelsen for valg av utstyr. Bedrifter velger utstyr som er sertifisert i henhold til ATEX-direktiv 2014/34/EU som samsvarer med soneklassifiseringen. Tydelig merking av farlige soner informerer alt personell. Regelmessig opplæring av ansatte om eksplosjonsfarer og sikre arbeidsprosedyrer er fortsatt viktig. Sikre arbeidssystemer, inkludert tillatelser for varmt arbeid og driftskontroller, bidrar til å forhindre tennkilder.

Tupp:Oppretthold omfattende dokumentasjon og bruk kun sertifiserte reservedeler for å sikre kontinuerlig samsvar og sikkerhet.

Produktdesign og egensikkerhetsfunksjoner

Produsenter designer eksplosjonssikre frontlykter for gruvedrift med egensikkerhet som topprioritet. Disse frontlyktene har lav elektrisk og termisk effekt for å forhindre antennelse av gasser, damper eller støv. Temperaturklassifiseringer sikrer at overflatetemperaturene holder seg under tennpunktene til omkringliggende materialer. Forseglet konstruksjon med høye inntrengningsbeskyttelsesgrader, som IP66 eller IP67, beskytter mot støv og vann. Slag- og kjemikaliebestandighet bidrar til å opprettholde sikkerhetsintegriteten i tøffe gruvemiljøer. Sikre batterirom forhindrer gnister eller utilsiktet eksponering. Mange modeller bruker oppladbare batterier med sikre ladeprotokoller. Justerbare monteringssystemer tillater håndfri betjening, og flere strålemoduser gir allsidig belysning for ulike gruveoppgaver.

Testing, evaluering og tredjepartssertifisering

Produsenter må sende eksplosjonssikre frontlykter til anerkjente laboratorier for grundig testing. Prosessen inkluderer undersøkelse av enhetens design og konstruksjon, etterfulgt avtesting under både normale og unormale driftsforholdEvaluering av ytelsesdata bekrefter overholdelse av tekniske spesifikasjoner. Viktige aspekter som testes inkluderer temperaturklassifisering, inntrengningsbeskyttelse og bruk av gnistfrie, antistatiske materialer. Elektriske beskyttelsestiltak forhindrer lysbue- eller gnisterdannelse. Først etter at alle nødvendige tester er bestått, får produktet ATEX-sertifisering. ATEX-merkingen på hver frontlykt bekrefter samsvar med EUs sikkerhetskrav og egnethet for farlige gruvesoner.

Teknisk dokumentasjon, CE- og Ex-merking

Produsenter må utarbeide omfattende teknisk dokumentasjon for alle eksplosjonssikre frontlykter beregnet for gruvedrift. Denne dokumentasjonen fungerer som bevis på at produktet oppfyller alle ATEX-krav. Den inkluderer detaljerte designtegninger, risikovurderinger, testrapporter og brukerinstruksjoner. Den tekniske filen må være tilgjengelig for inspeksjon av myndighetene i minst ti år etter at den siste enheten er brakt på markedet.

CE-merkingen fungerer som en synlig erklæring om at frontlykten er i samsvar med alle relevante europeiske direktiver, inkludert ATEX. Før CE-merket festes, må produsentene gjennomføre en samsvarsvurdering. Denne prosessen innebærer:

- Sammenstilling av teknisk dokumentasjon.

- Gjennomgår tredjepartstesting av et teknisk kontrollorgan.

- Utstedelse av en EU-samsvarserklæring.

Note:CE-merket alene garanterer ikke eksplosjonsbeskyttelse. Bare produkter med både CE- og Ex-merking oppfyller de strenge kravene for farlige miljøer.

Ex-merkingen gir spesifikk informasjon om eksplosjonsvernfunksjonene til frontlykten. Den vises direkte på produktet og i brukerhåndboken. Ex-koden inneholder detaljer som utstyrsgruppe, kategori, beskyttelsesmetode og temperaturklasse. For eksempel:

| Eksempel på merking | Betydning |

|---|---|

| Eks. I M1 | Gruppe I (gruvedrift), kategori M1 (høyeste sikkerhet) |

| Ex II 2G Ex ib IIC T4 | Gruppe II, Kategori 2, Gass, Egensikker, Gassgruppe IIC, Temp.klasse T4 |

Gruveselskaper bør alltid bekrefte både CE- og Ex-merking før de kjøper hodelykter. Disse merkingene sikrer at utstyret oppfyller juridiske og sikkerhetsmessige standarder for eksplosive atmosfærer. Riktig dokumentasjon og merking støtter sporbarhet, samsvar med forskrifter og arbeidernes sikkerhet.

Valg av ATEX-sertifiserte eksplosjonssikre frontlykter i gruvedrift

Slik identifiserer du ekte ATEX-sertifiserte frontlykter

Gruveselskaper står overfor betydelig risiko fra forfalskede eller usertifiserte belysningsprodukter. For å sikre sikkerheten må teamene bekrefte at hver hodelykt har autentiske ATEX- og Ex-merkinger. Disse merkingene skal vises tydelig på produktet og i brukerhåndboken. CE-merket må også være tilstede, noe som bekrefter samsvar med europeiske direktiver.

Vanlige risikoer for forfalskning i markedet for eksplosjonssikker belysning inkluderer:

- Produkter som mangler riktig sertifisering eller dokumentasjon

- Falske eller endrede sertifiseringsetiketter

- Upålitelige leverandører som tilbyr usertifisert utstyr

Innkjøpsteam bør be om originale sertifikater og kryssjekke serienumre med produsenten eller det tekniske kontrollorganet. Pålitelige leverandører tilbyr transparent dokumentasjon og sporbar produkthistorikk. Bare kjøpeksplosjonssikre frontlykter gruvedriftfra pålitelige kilder med dokumentert erfaring innen belysning i eksplosjonsfarlige områder.

Viktige funksjoner for gruvesikkerhet

Eksplosjonssikre frontlykter designet for gruvedrift må tilby robuste sikkerhetsfunksjoner. Viktige egenskaper inkluderer:

- Intrinsisk sikkerhetsdesign for å forhindre gnister eller overdreven varme

- Høy inntrengningsbeskyttelse (IP66 eller høyere) for støv- og vannmotstand

- Slitesterk konstruksjon som tåler støt og sterke kjemikalier

- Sikre, forseglede batterirom for å unngå utilsiktet antennelse

- Oppladbare batterier med sikre ladeprotokoller

- Justerbare monteringssystemer for håndfri bruk

- Flere lysmoduser for ulike gruveoppgaver

Disse funksjonene sikrer pålitelig ytelse i farlige miljøer og støtter samsvar med ATEX-standarder.

Praktiske tips for samsvar og sikker drift

Gruvedrift må følge beste praksis for å opprettholde sikkerhet og samsvar med regelverk. Tabellen nedenfor oppsummerer viktige trinn:

| Aspekt | Detaljer om beste praksis |

|---|---|

| Utvalg av utstyr | Bruk ATEX-sertifiserte frontlykter som er klassifisert for riktig gruvesone og -kategori. |

| Installasjon | Ansett kvalifisert personell; følg produsentens instruksjoner; sørg for riktig jording. |

| Vedlikehold og inspeksjon | Planlegg regelmessige inspeksjoner; utbedre eventuell slitasje eller skade umiddelbart. |

| Dokumentasjon | Hold detaljerte oversikter over utstyr, sertifiseringer og vedlikehold. |

| Opplæring og sikkerhet | Opplær ansatte i farer, riktig bruk og vedlikehold; fremme en kultur der sikkerhet først. |

| Reservedeler | Bruk kun sertifiserte reservedeler. |

| Rengjøringsprosedyrer | Rengjør hodelykter med mild såpe og en fuktig klut; unngå sterke kjemikalier. |

Tips: Aldri modifiser eller tukle med eksplosjonssikre frontlykter til gruvedrift. Bruk alltid batterier og ladere anbefalt av produsenten for å opprettholde sertifisering og sikkerhet.

Opprettholde samsvar med eksplosjonssikre frontlykter i gruvedrift

Beste praksis for inspeksjon og vedlikehold

Gruvedrift er avhengig av pålitelig belysning for å sikre arbeidernes sikkerhet i farlige miljøer.inspeksjon og vedlikeholdav frontlykter spiller en avgjørende rolle i å opprettholde ATEX-samsvar. Bedrifter bør etablere et omfattende vedlikeholdsprogram som inkluderer planlagte inspeksjoner, grundig testing og profesjonell service. Disse inspeksjonene må dekke alle kritiske komponenter, som batterirom, tetninger, brytere og lyskilder. Teamene bør følge produsentens anbefalinger og justere inspeksjonsintervaller basert på driftsforhold.

Riktig dokumentasjon støtter samsvar. Vedlikeholdslogger bør registrere inspeksjonsdatoer, funn og eventuelle korrigerende tiltak som er tatt. Profesjonell service av kvalifiserte teknikere bidrar til å identifisere potensielle problemer før de kompromitterer sikkerheten. Bedrifter må kun erstatte slitte eller skadede deler med sertifiserte komponenter for å opprettholde utstyrets integritet.

Tupp:Regelmessig vedlikehold forlenger ikke bare levetiden til frontlykter, men sikrer også kontinuerlig samsvar med ATEX-standarder.

Opplæring og brukeransvar

Effektive opplæringsprogrammer utstyrer gruvearbeidere med kunnskapen og ferdighetene som trengs for åbruk hodelykter trygti eksplosive atmosfærer. Opplæringen bør omfatte:

- Farebevissthet knyttet til eksplosive miljøer

- Instruksjoner om riktig bruk av ATEX-sertifisert utstyr

- Tydelige sikkerhetsprotokoller for installasjon, inspeksjon og vedlikehold

- Beredskap, inkludert roller under hendelser

- Regelmessige oppdateringer og øvelser for å forsterke beredskapsplaner

Brukere har spesifikke ansvarsområder når de velger og bruker hodelykter. De må velge egensikre modeller som passer for arbeidsmiljøet deres og sørge for at relevante sertifiseringer overholdes. Valg av riktig lysstyrke og justerbare funksjoner støtter oppgavespesifikke behov. Arbeidere bør kontrollere at batterilevetiden samsvarer med skiftlengden for å unngå avbrudd. Håndfri betjening forbedrer sikkerhet og effektivitet, spesielt i trange rom. Bevissthet om farlige forhold og hodelykters rolle i å forhindre ulykker er fortsatt viktig.

| Brukeransvar | Beskrivelse |

|---|---|

| Velg sertifiserte frontlykter | Sørg for at utstyret oppfyller sikkerhetsstandarder for eksplosive atmosfærer |

| Tilpass hodelykten til omgivelsene | Velg modeller som passer for spesifikke gruvesoner og oppgaver |

| Overvåk batterilevetiden | Bekreft tilstrekkelig strøm for hele arbeidsperioden |

| Bruk håndfrie løsninger | Opprettholde driftseffektivitet og sikkerhet |

| Vær oppmerksom på farer | Gjenkjenn risikoer og reager raskt i nødstilfeller |

Regelmessig opplæring og tydelige brukeransvar bygger en sterk sikkerhetskultur og bidrar til å forhindre ulykker i gruvedriften.

ATEX-sertifiserte frontlykter spiller en viktig rolle i gruvedriftsikkerhet og samsvar med regelverk. Sertifisert utstyr reduserer juridiske risikoer og sikrer pålitelig ytelse i farlige miljøer. Gruveoperatører bør:

- Velg frontlykter med tydelige ATEX- og Ex-merkinger.

- Planlegg regelmessige inspeksjoner og bruk kun sertifiserte reservedeler.

- Sørg for kontinuerlig opplæring for alle brukere.

Riktig valg og vedlikehold av kompatible frontlykter beskytter både arbeidere og eiendeler.

Vanlige spørsmål

Hva betyr ATEX-sertifisering for gruvefrontlykter?

ATEX-sertifiseringbekrefter at en hodelykt oppfyller strenge europeiske sikkerhetsstandarder for eksplosive atmosfærer. Sertifiserte produkter har både CE- og Ex-merking, noe som sikrer sikker drift i farlige gruvemiljøer.

Hvordan kan gruvearbeidere bekrefte en hodelykts ATEX-sertifisering?

Gruvearbeidere bør sjekke CE- og Ex-merkingen på hodelykten og gjennomgå produsentens dokumentasjon. Pålitelige leverandører tilbyr originale sertifikater og sporbar produkthistorikk.

Tips: Be alltid om sertifiseringsdokumenter før du kjøper utstyr.

Hvilke egenskaper gjør en hodelykt egnet for gruvedrift?

Viktige funksjoner inkluderer design med egensikkerhet, høy inntrengningsbeskyttelse (IP66 eller høyere), slitesterk konstruksjon, forseglede batterirom og oppladbare batterier. Justerbar montering og flere lysmoduser støtter ulike gruveoppgaver.

| Trekk | Fordel |

|---|---|

| Intrinsisk sikkerhet | Forhindrer antennelse |

| Høy IP-klassifisering | Blokkerer støv og vann |

| Slitesterk konstruksjon | Tåler hard bruk |

Publisert: 12. august 2025

fannie@nbtorch.com

fannie@nbtorch.com +0086-0574-28909873

+0086-0574-28909873